械大多数选用容积泵式、蠕动泵式作为计量方法。这些方法存在一些缺陷, 例如: 罐装精度和安稳才能很难确保、替换灌装标准困难等。本体系选用的饮料分装计量是经过时刻和单位时刻流量来确认的, 计量精度由可编程序操控器() 操控确认, 经过人机界面接触屏监测运作时的状况, 可在线修正运转参数。广泛。接触屏是显现器和接触开关一体型的可编程终端( PT) , 是新一代先进的人机界面产品。专为而规划的接触屏集主机、输入和输出设备于一体, 适合在恶劣的工业环境中运用。

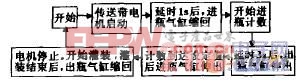

饮料灌装机最重要的包括三大部分: 恒压储液罐、夹瓶及灌装头部分、变频调速传送带部分。主机的上部是恒压储液罐, 里边有上限位和下限位液位传感器,它们被吞没时是1状况。液面低于下限位时恒压储液罐为空。饮料经过进液电磁阀流入恒压储液罐, 液面抵达上限位时进液电磁阀断电封闭, 使液位保持安稳。灌装设备出产工艺流程见图1。

恒压储液罐下面是夹瓶及灌装头部分, 共有24个灌装头。夹瓶设备由气压缸1驱动下降, 下降到位后, 夹瓶设备由气压缸2夹紧定位, 下降及夹紧由行程开关操控方位。定位夹紧后, 灌装头由气压缸3驱动下降, 到位后灌装头电磁阀翻开, 开端灌液, 延时后电磁阀封闭, 经过操控电磁阀的敞开时刻到达灌装容量操控。

传送带电动机由变频器操控, 完成无级变速, 到达体系经济运转的意图。电机发动1 s后, 进瓶气缸缩回、开端进瓶, 3 s后出瓶处气缸4 伸出挡住空料瓶。进瓶处设置光电开关检测进瓶个数, 当检测到24个时, 出瓶处气缸5 伸出不再进瓶, 传送带电动机中止。这时, 灌装头下降到瓶口, 由经过接触屏输入的时刻使PLC操控灌装头的敞开时刻。灌装完毕后, 灌装头上升, 夹瓶设备放松、上升。出瓶处气缸缩回, 传送带电动机又开端滚动, 1 s后进瓶处气缸5缩回, 光电开关又开端检测进瓶个数。

该体系既有开关量操控又有模拟量变频调速操控。设备既可以主动接连运转, 各运动点又可人工点动操作, 这样对应于各种操作的输入点、需求显现的动作状况信息输出点有许多。这些I/O信号假如选用电器按钮、指示灯显现的方法, 会大幅度提高硬件模块及电气连线, 相应故障率也会加大。咱们选用PLC与接触屏相结合的计划。接触屏的画面是用专用的组态软件规划完成后, 再经过计算机的RS - 232C串行通讯口下载到接触屏。PLC与接触屏之间经过串行接口通讯, 连线 硬件体系框图